Blog

元記事発行日: 2025年11月28日、 最終更新日: 2025年11月28日

断裁くずをリサイクルしてみた➀

こんにちは!!

インターン生の大西晃正です😊

久しぶりの投稿です!

早速ですが、

現在、僕は goof. CAMPUS (以下CAMPUS)の工場作業で出る名刺の断裁くずをリサイクルして、グーフのノベルティとして使えるグッズの制作を進めています。

(※投稿日現在、試作品はすでに完成しています!)

このノベルティができあがるまでの道のりを、ここに少しずつ記録していきたいと思います!!

CAMPUSで紙をリサイクルする意義

2025年2月13日、CAMPUSが始動しました。

インターンとして関わっている僕も、ときどき工場の作業を手伝うことがあります。

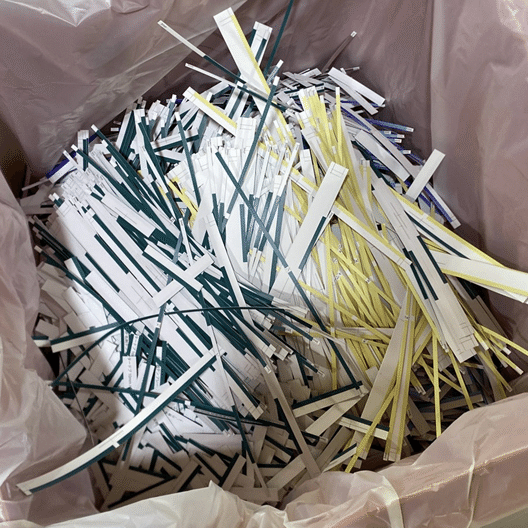

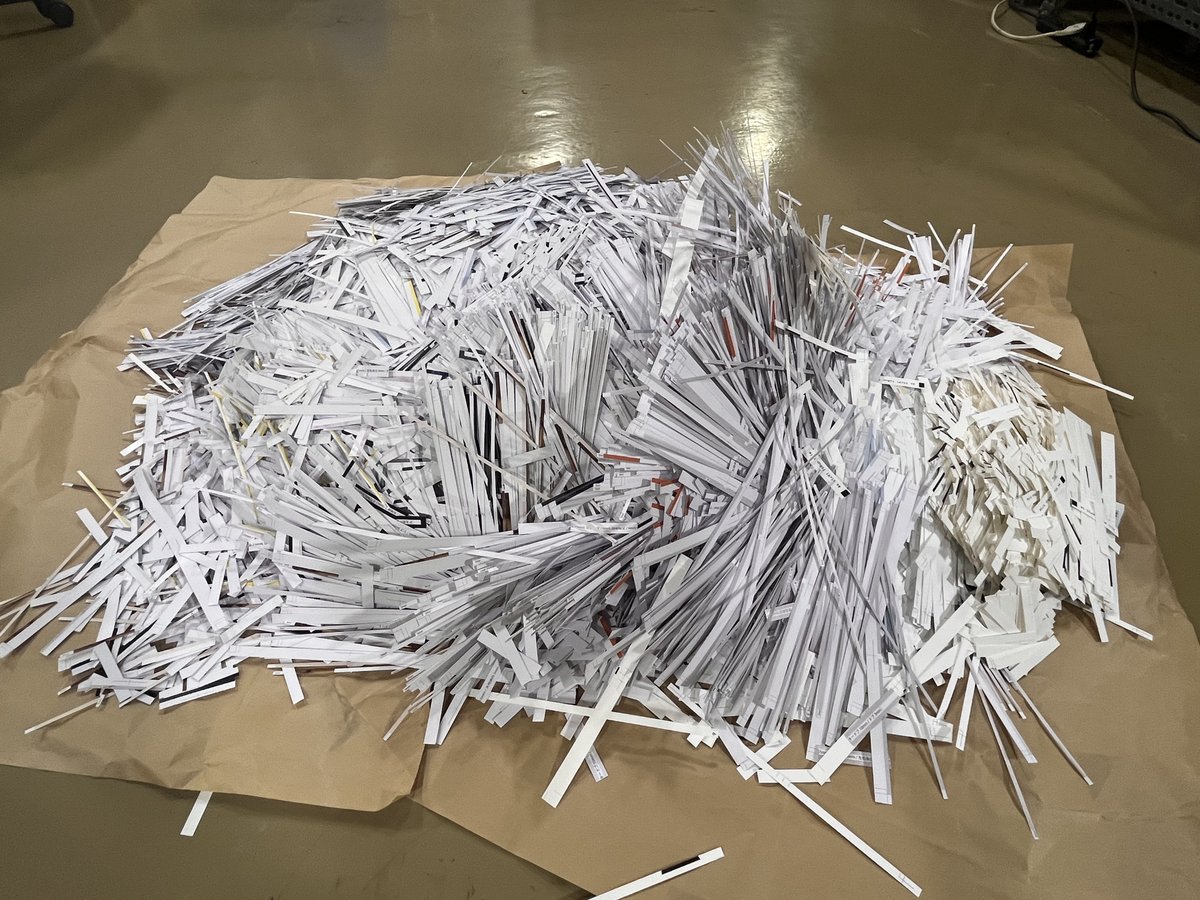

ある日、名刺の断裁作業をしているときのこと。

「こんなに断裁くずって出るんですね。これ、ドロドロにして紙とか作れそうですよね?」

ふと、そんなことを一緒に作業していたグーフのメンバーに呟いたのがきっかけでした。

「一回、試しにやってみようか!」

そんな軽い一言から、リサイクルノベルティプロジェクトが開始しました!

グーフの、サステナブルな印刷を “当たり前” にしていくことにおいて、

断裁くずをCAMPUSにとって価値のある何かに変えることはその手段の一つになると考えてリサイクルペーパー作成を始めました。

でもそもそも、断裁くずってどのくらい出るんだろう?

気になって詳しく計算してみたところ、A4用紙の面積632.7 ㎠に対し、名刺に使われる部分は500.5 ㎠で、なんと用紙の廃棄率が19.75%も……

想像以上に、日々“捨てられていた部分”があることがわかりました。

今回は、

扱いやすく、細かく裁断された名刺(コート紙)の断裁くずをメインに使っていきます。

1つ目の実験の概要

さあ、紙をリサイクルしていこう!と意気込んではみたものの……

正直なところ、僕自身、名刺の断裁くずである“コート紙”はもちろん、新聞紙ですらリサイクルした経験がありません。

そこで少し調べてみたところ、

新聞紙や牛乳パックを使った「リサイクル工作」はよく見かけます。

……が、コート紙を使って、工作レベルでリサイクルしている人なんて、

見当たりません。

「じゃあ、本当にコート紙ってリサイクルできるの?」

そんな素朴な疑問から、まずはやってみることにしました。

コート紙リサイクル、実験スタートです✌️

一つ目の実験を進めるにあたって、3つの検証を行なっていきます。

-

1.断裁くずを扱いやすいパルプにできるか。

-

2.断裁くずを再生紙にできるか。

-

3.断裁くずを紙粘土にできるか。

とりあえず、リサイクルペーパー企画が進められるかどうかのエビデンス集めをしていきます(^▽^)/

実験1・検証1

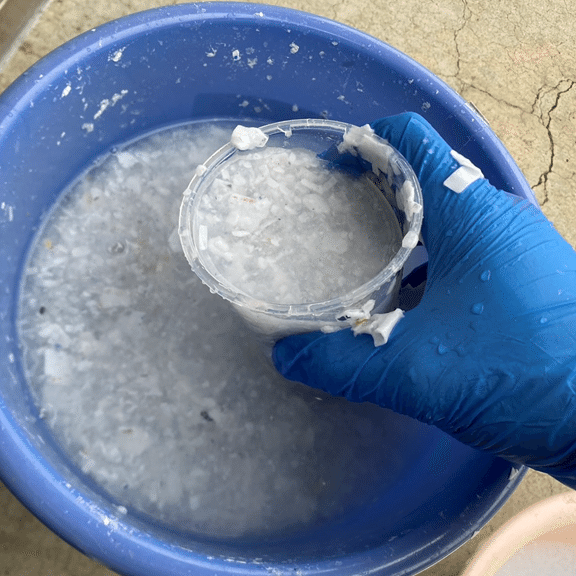

さて、検証①では、断裁くずを扱いやすい**パルプ(もどき)**へと加工していきます。

とはいえ、残念ながらコート紙の“コート成分”を分解するような薬品は手元にありません。

そこで今回は、分解せずにリサイクルが可能かどうかも含めて、実験を進めていきます。

まず、パルプにしていくには、紙をふやかして細かくすることが必要です。

以下、手順

1. 名刺の断裁くずをバケツに入れて完全に浸るまで水を入れる。

2. ふやかしやすくするために重曹とクエン酸を適量入れる。

3. ある程度ふやけたら、手で断裁くずの断片をちぎり細かくする。

4. 一定時間置いておく。

そして、出来たのがこちらです(^^)/~~~

コート成分なんて本当にあるのか?

と思えるくらいドロドロになりました。

2~3日も漬け込んでおいたのと重曹とクエン酸を入れたおかげかもしれませんね。

ちなみに、3週間以上放置したら黄ばんで変な臭いを放ち始めました😓😓😓

長時間置くのはダメということですね。

とにかく、名刺の断裁くずはパルプとして使えることがわかりました!

ということで、ここからは実際にこの素材がグッズの材料として使えるか、引き続き検証していきます😄

実験1・検証2

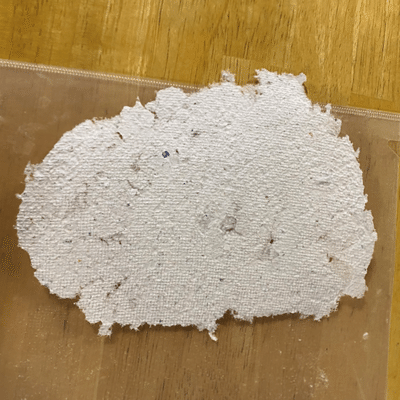

続いて、検証2では断裁くずを再生紙にしていきます。

再生紙をつくるには、微細な紙の繊維同士の結合力が重要です。

しかし、検証①で作ったパルプの繊維は、まだまだ粗く、大きめのまま。

つまり、このままでは紙として成形したときにうまく繊維同士がくっつきません。

そのため、より細かく粉砕する必要があります。

以下、手順

1. 検証1のパルプをハンディチョッパーでさらに細かくする。

2. 細かい網目を持つシートの上にパルプを注ぎ乗せて、手で押し広げる。

3. 水気を切る。

4. 不織布を上から被せてプレスをかけて平たくするとともに脱水する。

5. 数日間乾燥させる。

6. 網目状シートと不織布を紙が破けないように丁寧に剥がす。

作業中の様子⇓⇓⇓

そして、できた再生紙がこちらです(/・ω・)/

思ってたよりもちゃんと紙になった(゚Д゚)ノ

コート紙でも、コート成分を除去しなくても、紙になるのだなって驚きました😁

乾燥期間も室内でわずか2日だったので、その早さにも驚愕しました。

……と、ここまで聞くと「成功!」のように思えるかもしれませんが、

実際の紙の性能は、まだまだこれから。

-

引っ張るとちぎれてしまう

-

折るとパキッと割れてしまう

-

不織布などからはがすと破けてしまう

といったように、耐久性はかなり低めで、まだまだ改良の余地ありです😞

さらに、

-

網目状のシートや不織布の模様が表面に転写されてしまう

-

乾燥時に押さえが弱いと、紙が曲がってしまう

といった、工程上の課題もいくつか見えてきました、、、。

グッズに加工できるようなより強度のある材料にするために、

この続きは 「実験②」 として進めていこうと思います😊

目指すのは、「使える」レベルの素材。

耐久性や加工性をどう高めていけるかを、引き続き検証していきます!

実験1・検証3

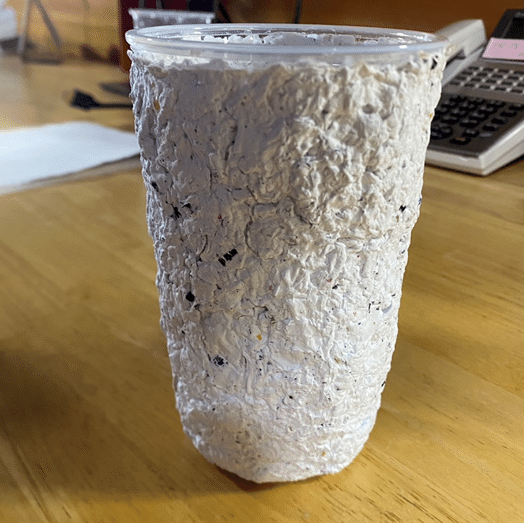

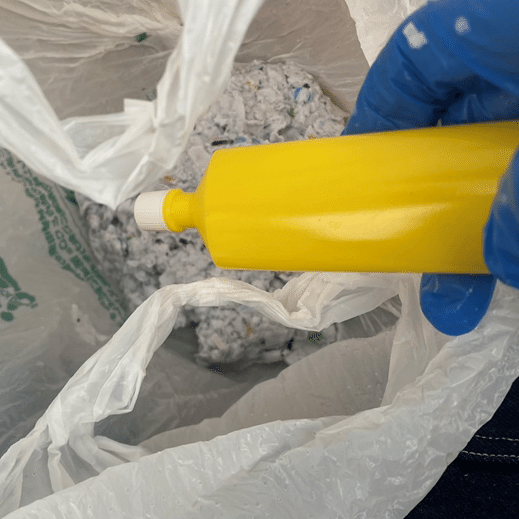

さて、検証3では断裁くずを紙粘土にしていきます。

よく工作の題材にも使われますね😄

作り方と言えば、ふやかした紙につなぎを入れて固めるだけです。

以下手順

1. 検証1のパルプを手で掬い取り、固く水を切り別の容器に移す。

2. デンプン糊を適量加えて、全体になじむように捏ねる。

3. 任意の形に成形し、完全に乾燥させる。

作業中の様子⇓⇓⇓

かなりしっかりと固まりました!

……が、その分、型から全然外れてくれない💦

無理やり外そうとしたら、少し割れてしまいました😅

とはいえ、これは型の使い方や設計を工夫するだけで十分改善できそうです。

しかしながら、予想以上に乾燥に時間がかかるという課題が浮上しました。

再生紙は室内で2日ほどで乾燥したのに、紙粘土は5日かかってもまだ完全ではない。

特に、型との接着面や分厚い部分が乾きにくいのがネックです。

さらに、端の部分がホロホロと崩れやすく、紙くずが出てしまうという問題もありました。

課題は多いですが、

工程の改善次第で、もっと良い素材へと昇華できる手応えも感じています🔥

実験1のまとめ

さて、今回の実験のテーマはこの3つでした。

-

断裁くずを扱いやすいパルプにできるか?

-

断裁くずを再生紙にできるか?

-

断裁くずを紙粘土にできるか?

これまでの結果から判断して、この3つすべて「できた」といっていいでしょう✌️

そして、この企画の最終的な目的は、

この断裁くずを使って“ノベルティをつくること”です。

再生紙と紙粘土を比較すると…

-

再生紙の方が乾燥が早くて量産しやすい

-

紙粘土は成形の自由度はあるものの、見た目が少し不格好

という理由から、今後は再生紙をメインに展開していこうと考えています!

再生紙に何か混ぜたり、型を工夫したり、カットしたり……いろんな可能性が広がりそうです😁

今回のブログはここまでとなります。

実験2は次回です😊

本当は続きも書きたいのですが、膨大な量になってしまうので3本立てのブログでお送りしていこうと思います😁

では、また続きでお会いしましょう🖐️